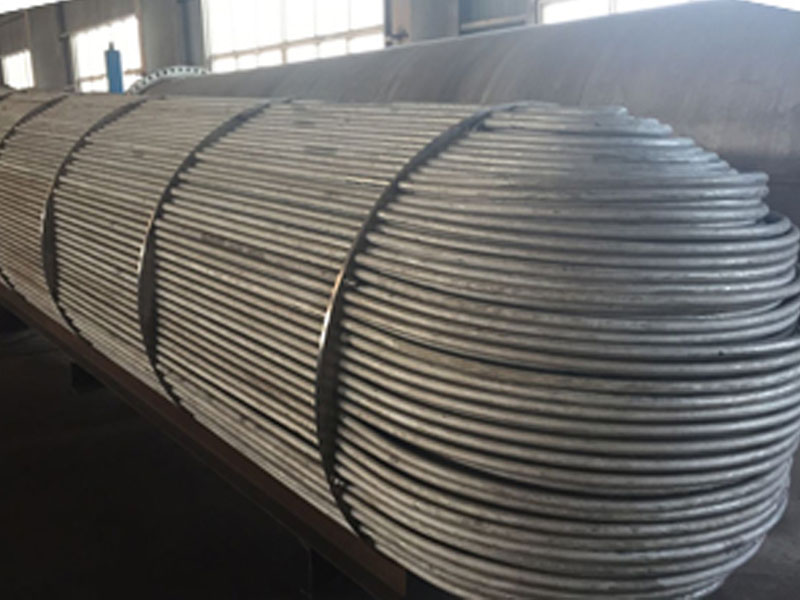

不銹鋼U型管是根據(jù)什么設(shè)計的?

時間:10/23/2025 05:49:48不銹鋼U型管的設(shè)計主要圍繞彎曲成型這項關(guān)鍵環(huán)節(jié),兼顧尺寸精度、力學(xué)性能與表面質(zhì)量,需結(jié)合原料特性、應(yīng)用場景(如熱交換、管道系統(tǒng))需求,分階段完成設(shè)計。

工藝設(shè)計的第一步是明確核心參數(shù),為后續(xù)環(huán)節(jié)定標(biāo):

1.原料選型與預(yù)處理設(shè)計

依據(jù)使用場景(如耐腐蝕性、溫度壓力)選擇不銹鋼牌號(如304、316L、321),并確定管材規(guī)格(外徑、壁厚),例如熱交換器用U型管常用外徑10-50mm、壁厚1-5mm的無縫管。

預(yù)處理工藝設(shè)計:原料管需先經(jīng)酸洗鈍化去除表面氧化皮與油污(防止彎曲時雜質(zhì)嵌入或劃傷),若對精度要求高,還需增加校直工序(采用多輥校直機(jī),控制直線度≤1mm/m),避免原料彎曲導(dǎo)致后續(xù)成型偏差。

2.關(guān)鍵成型參數(shù)設(shè)定

彎曲半徑(R):是U型管設(shè)計的核心,需根據(jù) “避免管壁過度減薄” 和 “安裝空間” 平衡,通常最小彎曲半徑不小于管材外徑的 1.5-3 倍(如外徑 20mm 的管材,R≥30mm),若 R 過小,會導(dǎo)致彎曲處外壁拉伸變薄(減薄率需≤15%)、內(nèi)壁起皺,需通過工藝模擬(如有限元分析)優(yōu)化R值。

彎曲角度:標(biāo)準(zhǔn)U型管為180°,但可根據(jù)需求設(shè)計為90°-180°之間的定制角度,需明確角度公差(通常≤±1°)。

有效長度:確定U型管兩端 “直段長度”(用于焊接或安裝),公差控制在 ±2mm 內(nèi),避免影響后續(xù)組裝。

彎曲成型是不銹鋼U型管工藝的核心,需通過設(shè)備選型與參數(shù)優(yōu)化,解決 “變形不均” 與 “應(yīng)力開裂” 問題:

1.彎曲成型工藝選擇與設(shè)計

根據(jù)管材規(guī)格與精度要求,常用兩種工藝:

冷彎成型(主流工藝):適用于薄壁、小口徑管材(外徑≤30mm),采用數(shù)控彎管機(jī),通過芯棒支撐+模具導(dǎo)向?qū)崿F(xiàn)精準(zhǔn)彎曲。設(shè)計要點(diǎn)是選擇適配的芯棒(如軟芯棒、剛性芯棒,防止內(nèi)壁起皺),控制彎曲速度(5-15mm/s,避免速度過快導(dǎo)致變形不均),并分 “多道次彎曲”(若 R 較小,一次彎曲易超差,需分 2-3 道次逐步成型)。

熱彎成型:適用于厚壁、大口徑管材(外徑>30mm),需先將彎曲部位加熱至不銹鋼再結(jié)晶溫度(如 304 鋼約 800-1000℃),再用模具彎曲。設(shè)計要點(diǎn)是控制加熱溫度均勻性(溫差≤50℃),避免局部過熱導(dǎo)致材質(zhì)脆化,且熱彎后需配套緩冷工藝(如爐冷),減少熱應(yīng)力。

2.應(yīng)力消除工藝設(shè)計

彎曲后管材內(nèi)部會產(chǎn)生殘余應(yīng)力(易導(dǎo)致后續(xù)使用中開裂),需設(shè)計熱處理工序:

對于304、316L 等奧氏體不銹鋼,采用固溶處理(加熱至 1050-1100℃,保溫10-30min后快速水冷),消除殘余應(yīng)力并恢復(fù)耐腐蝕性能;

若無法進(jìn)行高溫處理(如已組裝部件),可采用低溫去應(yīng)力退火(250-400℃,保溫1-2h),降低應(yīng)力水平。

彎曲成型后,需通過精整與檢測確保合規(guī)性,同時設(shè)計防護(hù)工藝保障成品質(zhì)量:

1.精整工藝設(shè)計

切端處理:用激光切割或鋸切修整 U 型管兩端直段,保證切口平整(無毛刺、垂直度≤0.5°),避免影響焊接密封性;

表面修復(fù):若彎曲后表面出現(xiàn)輕微劃痕(深度≤0.1mm),可設(shè)計 “局部拋光”(采用砂輪或電解拋光),修復(fù)后表面粗糙度需符合要求(如 Ra≤1.6μm,醫(yī)療、食品領(lǐng)域需 Ra≤0.8μm)。

2.質(zhì)量檢測工藝設(shè)計

需覆蓋尺寸、性能與缺陷檢測,設(shè)計具體檢測手段:

尺寸檢測:用卡尺、角度儀檢測外徑、壁厚、彎曲角度、有效長度,用樣板檢測彎曲半徑,確保符合公差要求;

無損檢測:采用 “渦流探傷” 檢測管材內(nèi)部是否存在裂紋、夾雜(重點(diǎn)檢測彎曲部位),對承壓場景的 U 型管,需增加 “水壓試驗(yàn)”(試驗(yàn)壓力為工作壓力的 1.5 倍,保壓 30min 無泄漏);

力學(xué)性能抽檢:截取樣品檢測抗拉強(qiáng)度、延伸率,確保彎曲后性能未顯著下降(如 316L 鋼抗拉強(qiáng)度需≥515MPa,延伸率≥40%)。

3.防護(hù)工藝設(shè)計

成品需設(shè)計防腐蝕+防磕碰包裝:內(nèi)套塑料薄膜(隔絕空氣,防止生銹),外套編織袋或木箱,對高精度 U 型管,需在彎曲部位加裝泡沫護(hù)墊,避免運(yùn)輸過程中變形或劃傷。

針對高要求場景(如核電、醫(yī)藥),需在基礎(chǔ)工藝上增加特殊設(shè)計:

若需零污染,彎曲成型后需增加超純水清洗(去除表面殘留雜質(zhì)),并在潔凈車間(萬級)內(nèi)完成包裝;

若需耐極端溫度(如高溫?zé)煔猸h(huán)境),需在熱處理后增加 “滲鋁或涂層工藝”,提升表面耐高溫氧化性能。

不銹鋼U型管的工藝設(shè)計是 “參數(shù)定標(biāo)→核心成型→精整保障” 的連貫過程,核心是通過精準(zhǔn)控制彎曲參數(shù)與應(yīng)力消除,平衡 “成型精度” 與 “使用性能”,最終滿足不同場景的應(yīng)用需求。